濾光片加工--崩邊、劃痕、裂紋缺陷分析

在光學成像、激光系統與光譜分析等高端領域,濾光片作為控制光路的核心元件,其面形精度與表面質量直接決定了系統的最終性能。然而,在其誕生的每一步——從基材切割、研磨、拋光到鍍膜與清洗——都潛伏著導致成品失效的“隱形殺手”:表面與邊緣瑕疵。這些微米甚至納米級的缺陷,不僅是工藝水平的體現,更是光學性能的決勝關鍵。

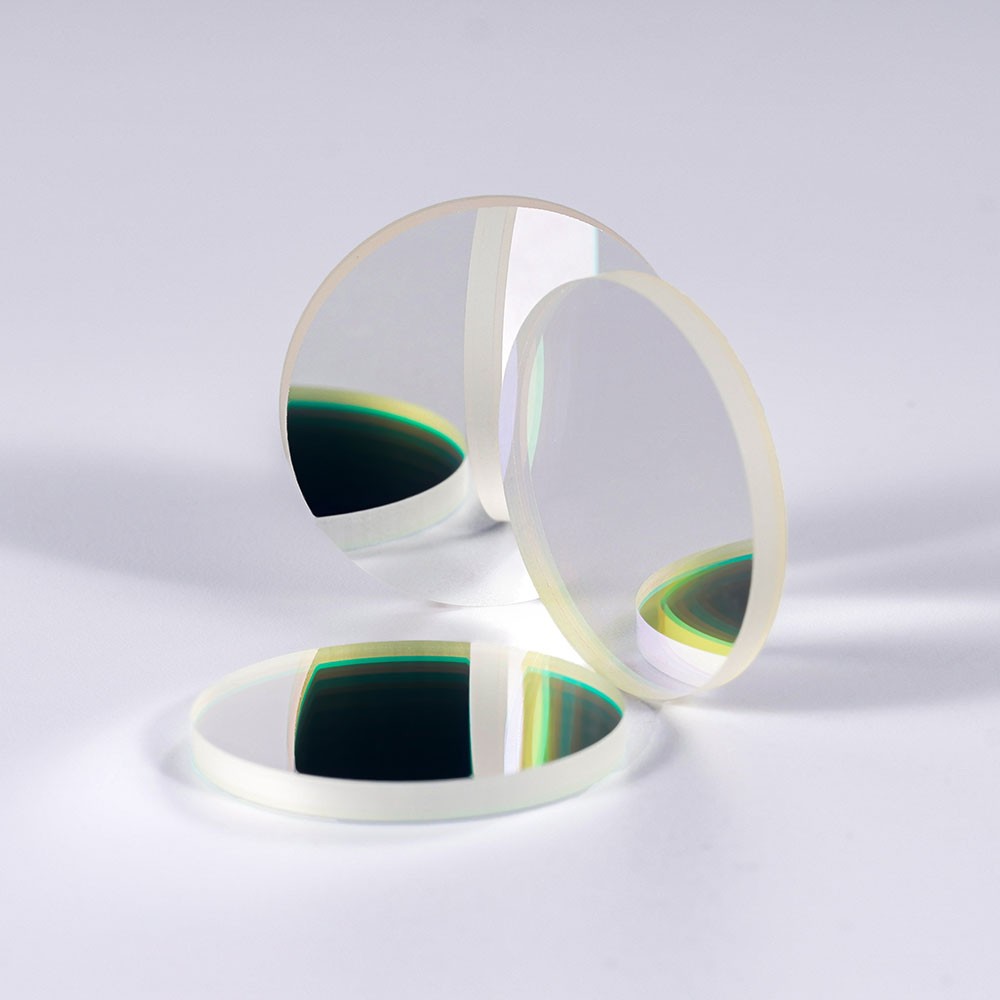

(激埃特原創圖,僅供展示)

一、瑕疵的科學分類與成因機理

在專業范疇內,我們通常將濾光片加工瑕疵按其位置和性質分為以下幾類:

1.1邊緣缺陷:崩邊

指濾光片邊緣區域出現的微觀或宏觀碎裂、剝落或缺口。它是脆性材料加工中的典型問題。

成因機理:

材料脆性斷裂:光學玻璃是典型的脆性材料,其斷裂行為遵循格里菲斯微裂紋理論。材料內部預先存在的微裂紋在受到外部拉應力時,尖端會發生應力集中,當應力超過其臨界值時,裂紋會失穩擴展,導致脆性斷裂。

加工應力集中:在金剛石砂輪切割、磨邊等機械加工中,切削力會高度集中于刀刃與材料的接觸區域。若加工參數(如進給速度、切削深度、砂輪粒度與結合劑)選擇不當,或冷卻液無法有效帶走切削熱和碎屑,就會產生足以使裂紋擴展的局部應力,從而形成崩邊。

夾具與裝夾應力:不合理的夾具設計(如接觸面積過小、V型塊角度不當)或過大的夾緊力,會在裝夾點產生巨大的接觸應力,直接壓碎邊緣。

(激埃特原創圖,僅供展示)

1.2表面缺陷:劃痕與擦痕

在專業標準(如MIL-PRF-13830B)中,表面缺陷通常用“劃痕”來表征。但根據其形態和成因,可細分為:

劃痕:由單個或少數硬質顆粒在壓力下滑動,在光學表面犁出的線性、溝槽狀損傷。其寬深比通常較小。

成因機理:

顆粒污染:這是最核心的成因。研磨、拋光工序中使用的金剛石微粉、氧化鈰等磨料顆粒,若在后續清洗環節未被徹底清除,或從環境(空氣、人員、設備)中引入的硅酸鹽粉塵等硬質顆粒,夾在工件與拋光墊、擦拭布或傳輸軌道之間,即可成為“微型刻刀”。

三體磨損:在上述場景中,硬質顆粒作為獨立的第三體在兩個接觸面之間自由滾動和滑動,導致劃傷。

擦痕:通常指更寬、更淺的面狀損傷,有時呈網狀或一片密集的淺劃痕。

成因機理:

二體磨損:工件光學面與設備承載盤、另一個工件或不合格的軟質工具(如帶有雜質的手套、無塵布)發生直接的相對滑動和摩擦。

軟質顆粒聚集:即使是軟質材料,若其表面附著大量微小顆粒,在壓力下共同作用,也會造成大面積的淺表擦痕。

1.3 結構性缺陷:裂紋

指穿透表面或從邊緣向內部延伸的連續性裂隙,破壞了材料的整體性。

成因機理:

宏觀機械沖擊:元件在搬運、跌落或裝配時受到猛烈撞擊。

熱應力開裂:

膜層失配:在鍍膜過程中,基材與薄膜材料(如Ta?O?, SiO?)的熱膨脹系數存在差異。當元件經歷鍍膜的高溫到冷卻的循環時,巨大的熱應力會在膜層與基材的界面處產生。當此應力超過膜基結合力或材料強度時,便會誘發裂紋,甚至導致膜層脫落。

急冷急熱:清洗后或工藝中的快速溫度變化,也會在脆性基材內部產生梯度熱應力。

應力集中效應:一個關鍵的因果關系是:任何“崩邊”或“深劃痕”的底部,都是一個天然的、尖銳的應力集中點。 在后續的加工(如拋光壓力、鍍膜熱應力)或使用中的振動、熱循環下,應力會在此處高度集中,導致微裂紋萌生并擴展為宏觀裂紋。

(激埃特原創圖,僅供展示)

二、從源頭到終端的全面管控

杜絕瑕疵需建立一套貫穿設計、加工、環境和操作的精密質量工程體系。

2.1 工藝優化

針對崩邊:

激光加工:采用超快脈沖激光進行切割和鉆孔,其“冷加工”特性可最大限度地消除機械應力,實現無崩邊加工。

精密磨邊:使用高剛性CNC磨邊機,采用“微吃刀、慢進給、全冷卻”的工藝,并使用天然鉆石砂輪。加工路徑優化,確保最后一步切削力朝向材料內部。

化學機械拋光:對邊緣進行CMP處理,能以化學腐蝕和機械研磨相結合的方式,平滑地去除損傷層。

針對劃痕/擦痕:

潔凈度控制:將精拋光后的所有工序置于高級別潔凈室(如ISO 5級/百級)中。實現不同粒度磨料區域的物理隔離,防止交叉污染。

工裝夾具管理:所有接觸工件的夾具、吸嘴采用PEEK、特氟龍等惰性軟質材料,并定期進行超聲波清洗。

流程自動化:引入機械臂和自動傳輸系統,最大限度減少人工干預帶來的接觸風險。

2.2 操作規范

強制培訓:操作員必須接受嚴格的無菌操作培訓,包括如何正確佩戴丁腈手套、使用真空鑷子或非接觸工具搬運、以及運用“直線單向”法(從中心向邊緣一次性地擦拭)配合高純度溶劑(如電子級乙醇)和專用無塵紙進行清潔。

2.3 過程監控與材料科學

在線檢測:在關鍵工序后引入自動機器視覺檢測系統,對邊緣崩邊和表面劃痕進行100%在線篩查。

材料選擇:在光學設計允許下,優先選擇斷裂韌性更高、Knoop硬度更大的光學玻璃牌號,以提升其內在的抗損傷能力。

設計優化:在圖紙上明確指定并適當加大保護性倒角的尺寸,從設計源頭上消除銳利邊緣。

(激埃特原創圖,僅供展示)

三、瑕疵的光學效應:從理論完美到現實折損

這些微觀瑕疵對光學性能的影響是全方位且致命的。

3.1 成像質量劣化

雜散光與對比度下降:任何表面劃痕、擦痕和崩邊都會破壞完美的鏡面表面,成為光的散射中心。當系統成像時,這些散射光會非預期地到達像面,形成一層均勻的“背景噪聲”(霧霾),嚴重降低圖像的對比度。在需要觀測微弱目標的系統(如天文望遠鏡、暗場顯微鏡)中,目標信號可能完全被噪聲淹沒。

波前畸變:深劃痕和裂紋本身是物理溝槽或裂隙,會局部改變通過光線的光程,引入波前像差。這會導致光學系統的點擴散函數 退化,調制傳遞函數 下降,直接表現為成像分辨率 降低和圖像模糊。

3.2 激光系統性能與可靠性危機

激光損傷閾值暴跌:對于高能激光系統,任何表面和邊緣瑕疵都是最薄弱的環節。瑕疵會極大地增強對激光能量的吸收(線性吸收)或引發非線性吸收效應,導致局部溫度急劇升高。這會使膜層或基材發生熔融、燒蝕,并通常在遠低于完美元件損傷閾值的功率下,首先從瑕疵處開始破壞。一個微不可查的崩邊,足以成為摧毀整個激光元件的“起爆點”。

3.3 長期可靠性隱患

裂紋擴展:遵循疲勞斷裂力學規律,在環境振動和熱循環應力的反復作用下,初始的微裂紋和崩邊處的應力集中會驅動裂紋緩慢擴展,最終可能導致元件在服役期內毫無征兆地斷裂,造成災難性失效。

濾光片加工中的表面與邊緣瑕疵,絕非可妥協的“外觀小事”,而是深刻反映制造體系精度并直接決定光學系統極限性能的核心指標。其防治是一項涉及材料學、力學、熱學、化學與精密工程學的系統工程。對瑕疵“零容忍”的追求,是推動先進光學制造技術邁向納米尺度、支撐下一代高端科技裝備發展的永恒驅動力。